在石材、玻璃、陶瓷、硬质合金等硬质材料加工中,金刚石磨盘选型一旦“差一点”,往往就会在产线上放大成三类结果:效率下降(节拍被拖慢)、磨盘寿命缩短(频繁换刀与停机)、表面质量飘忽(返工率上升)。如果你正在寻找一套更可复制的选型逻辑,下面这份攻略会把关键变量讲透,让你能在询盘、打样、量产三步里做出更稳的决定。

互动提示 你的工件是否也出现过崩边、烧伤、波纹、磨痕发白或磨盘掉砂/掉块?

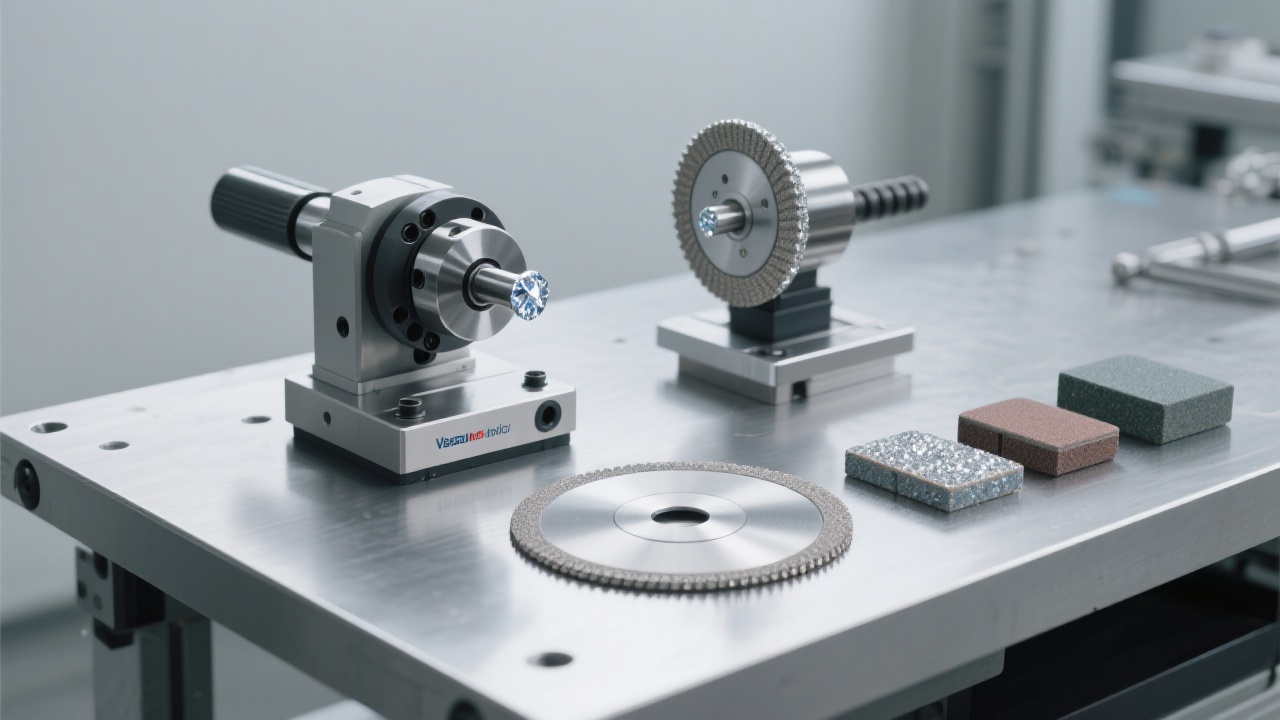

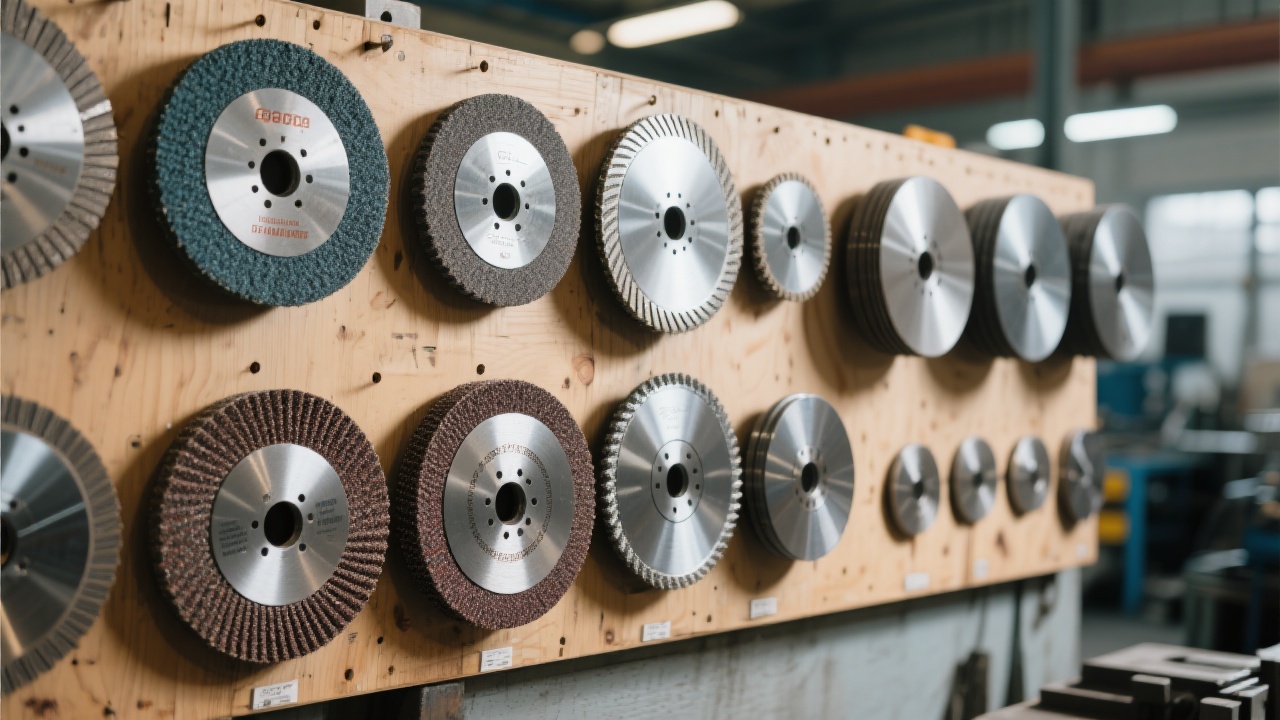

你不需要记住所有型号,只要抓住四个维度:直径范围、平面/曲面形态、金刚石粒度、结合剂类型。它们共同决定了“切削锋利度、排屑与散热、形状保持性、抗冲击稳定性”。

常见金刚石磨盘直径大致在75–600 mm。一般来说,直径越大,线速度更容易提升、加工更稳,但对机床刚性、主轴功率与动平衡要求也更高。作为可操作的经验:当你追求高去除率时,优先在机床允许范围内提高线速度(通常25–45 m/s是许多工况更容易稳定的区间),而不是单纯加压硬磨。

平面磨盘更适合板材、平面修整与批量一致性;曲面/成型磨盘则更依赖轮廓精度与形状保持性。你可以用一个简单判断:如果工件接触区“点/线接触”明显、载荷波动大,就要更关注磨盘抗冲击与结合强度,否则同样的粒度也可能出现崩边或掉砂。

粒度越粗,切削更“猛”、去除率更高,但表面更粗;粒度越细,表面更好,但更容易因排屑不畅而“发热发白”。很多产线的误区是:为了追求镜面直接上细粒度,结果热损伤与堵塞导致返工。更稳的做法是粗磨—半精磨—精磨分段匹配。

说明:柱越低代表理论可达表面粗糙度更好(更细腻),但对冷却、排屑、机床稳定性要求更高;实际结果仍取决于材料、线速度与压力匹配。

常见有树脂、金属、陶瓷(玻璃质)、以及钎焊类工艺。若你的工况存在断续切削、冲击载荷、间歇接触,更应优先考虑结合强度更高、颗粒暴露更稳定的方案。例如采用UHD钎焊技术时,金刚石颗粒与基体形成更强的冶金结合,通常能带来更稳定的锋利度保持与更高的抗冲击余量(实际提升与工况相关)。

不同材料的“脾气”完全不一样:有的怕热、有的怕崩、有的极硬却脆。下面这份对照能帮你在询价时把需求说清楚,也方便供应商做更准确的打样配置。

| 材料 | 常见痛点 | 粒度建议(参考) | 结合剂/工艺侧重点 |

|---|---|---|---|

| 石材(花岗岩、人造石) | 崩边、效率低、粉尘多 | 粗磨 #60–#100;精磨 #200–#400 | 强调排屑与抗冲击;高负荷可考虑钎焊增强颗粒暴露 |

| 玻璃(建筑/家电) | 崩口、白边、热裂风险 | 倒角 #120–#240;精修 #400–#600 | 重视冷却与细粒稳定;避免过高压力导致微裂纹扩展 |

| 陶瓷(氧化铝/氮化硅等) | 脆裂、暗伤、尺寸波动 | 粗磨 #80–#150;精磨 #240–#600 | 强调形状保持性与低冲击切入;更关注动平衡与进给稳定 |

| 硬质合金(WC-Co) | 烧伤、砂轮钝化、表面拉伤 | 粗磨 #120–#200;精磨 #400–#800 | 散热与保持锋利是关键;钎焊/金属结合在高负荷下更稳 |

| 灰铸铁 | 表面拉毛、磨屑粘附 | #80–#180(以效率为先) | 更关注排屑通道与不易堵塞的结构设计 |

| 不锈钢(耐热/耐腐) | 发热、粘刀、表面烧伤 | #120–#240(视工序分段) | 更看重冷却与工艺窗口;如需金刚石方案需谨慎评估工艺适配 |

许多工厂以为磨盘坏得快,是因为“颗粒不够好”。但在断续接触、边缘切入、曲面轮廓、夹具跳动等场景里,真正的杀手是冲击载荷:它会诱发颗粒脱落、结合剂开裂,最终表现为掉砂、掉块、表面波纹和尺寸漂移。

以常见的动态载荷测试做参考:在同等线速度与压力下,抗冲击设计更充分的钎焊类磨盘在模拟冲击循环中,往往能把单次冲击后的磨粒脱落率从约3%–5%压到1%–2%,对应到产线就是更少的异常停机与更稳定的表面一致性(具体数值会随材料与机床差异变化)。

① 工件是否存在开孔、台阶、断续边或间歇接触?

② 现场是否出现过掉砂/崩刃,且在你降低压力后仍难以稳定?

小提醒:当你准备向供应商索样时,最好同时给出工件材料牌号、硬度范围(如HV/HRC)、目标Ra、加工余量、是否断续切入、当前异常现象。这些信息比“要最耐用的”更有用。

你可能见过这样的现场:为了追求更细表面,磨盘从 #150 换到 #400,结果表面短期变好,但很快出现发白与细小波纹,磨盘寿命也不如预期。排查后往往会发现:工件存在断续边,切入瞬间冲击导致磨粒脱落;同时冷却不足让细粒更易堵塞,热量带不走,缺陷反而被放大。

更有效的改法通常是“组合拳”:把工序拆成两段(先 #120–#180 稳定去除、再 #240–#400 精修),并在高负荷工序上使用结合强度更高、颗粒暴露更稳定的方案;同时把冷却流量提升到一个更可控的区间(例如很多磨削工况会把流量设在15–30 L/min做起点,再按热与排屑情况微调)。你会发现稳定性提升后,表面一致性反而更容易做到。

如果你正在加工石材、玻璃、陶瓷或硬质合金,并且对效率、寿命、表面质量一致性有更高要求,我们可以基于你的材料与机床条件,提供符合ISO体系的选型建议与定制化打样方案(包含粒度、结合剂、形态与抗冲击设计建议),让你更快跑通量产窗口。