工业技术 · 加工工艺

在硬质材料磨削加工中,选错金刚石磨盘常导致效率低下、寿命缩短甚至表面质量失控。本文将带您系统掌握金刚石磨盘选型的核心逻辑,让每一次磨削都更精准、更持久。

行业痛点直击

某精密陶瓷加工厂因磨盘选型不当,导致产品报废率高达12%,每月损失超过8万元;更换正确选型的金刚石磨盘后,报废率降至2.3%,加工效率提升40%。

不同硬质材料对磨盘的要求差异显著。花岗岩等石材需强调磨盘的耐磨性,建议选择15-30目粗粒度金属结合剂磨盘;而光学玻璃加工则需2000目以上细粒度树脂结合剂磨盘,以保证Ra≤0.2μm的表面光洁度。

粗磨阶段应选择高磨削率的大粒度磨盘(如30-50目),可提高材料去除率达50%以上;精磨阶段则需800目以上细粒度磨盘,确保加工精度控制在±0.01mm范围内。

磨床主轴转速直接影响磨盘选择:高速设备(3000rpm以上)适合树脂结合剂磨盘,低速重载设备则需金属结合剂磨盘以保证稳定性。据统计,设备与磨盘不匹配会导致磨盘寿命缩短30%-50%。

| 材料类型 | 推荐磨盘类型 | 粒度范围 | 典型应用场景 |

|---|---|---|---|

| 天然石材 | 金属结合剂金刚石磨盘 | 15-120目 | 大理石地板、花岗岩台面加工 |

| 建筑玻璃 | 树脂结合剂金刚石磨盘 | 120-400目 | 玻璃边缘倒角、异形加工 |

| 结构陶瓷 | 钎焊金刚石磨盘 | 80-320目 | 陶瓷基板、绝缘件精密加工 |

| 硬质合金 | 超细粒度树脂磨盘 | 800-2000目 | 模具、刀具刃口精密磨削 |

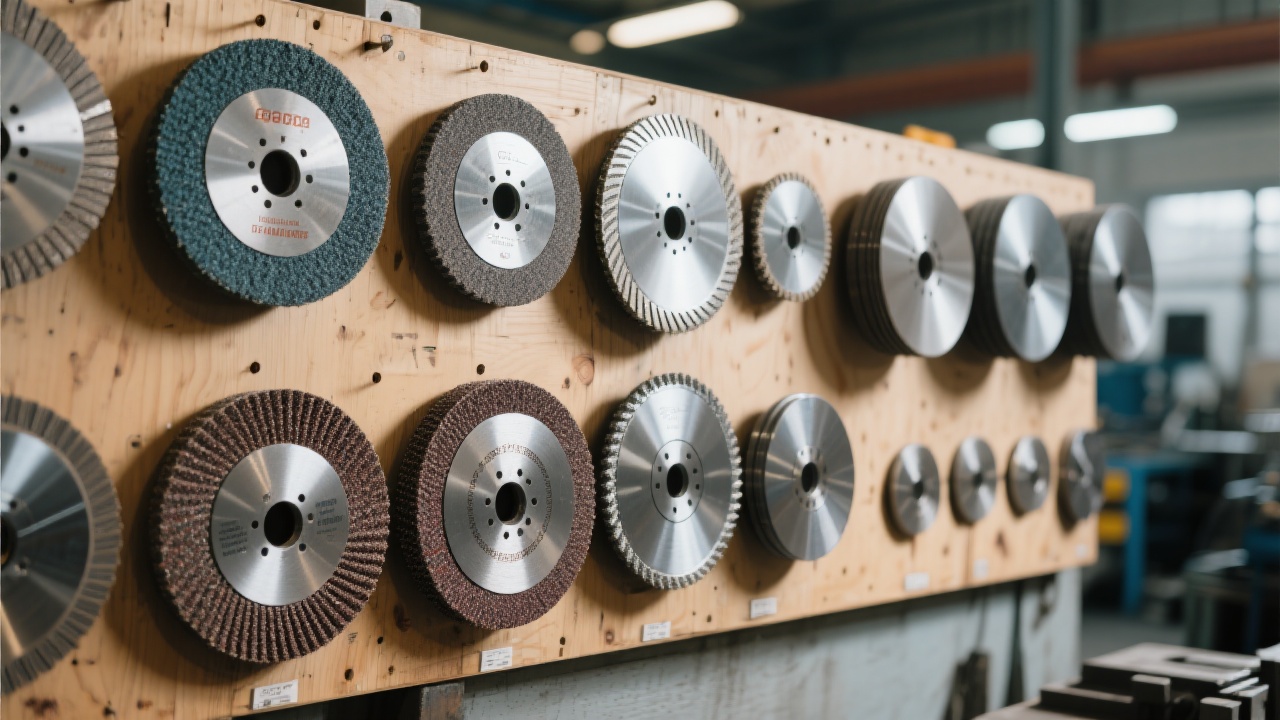

金属结合剂磨盘硬度高、寿命长,适合重载磨削,但其自锐性较差,需定期修整;树脂结合剂磨盘自锐性好,磨削效率高,表面质量优,但寿命相对较短。在实际应用中,约65%的石材加工厂选择金属结合剂,而80%的精密陶瓷加工企业则偏好树脂结合剂。

案例:某汽车零部件厂硬质合金模具磨削工艺优化

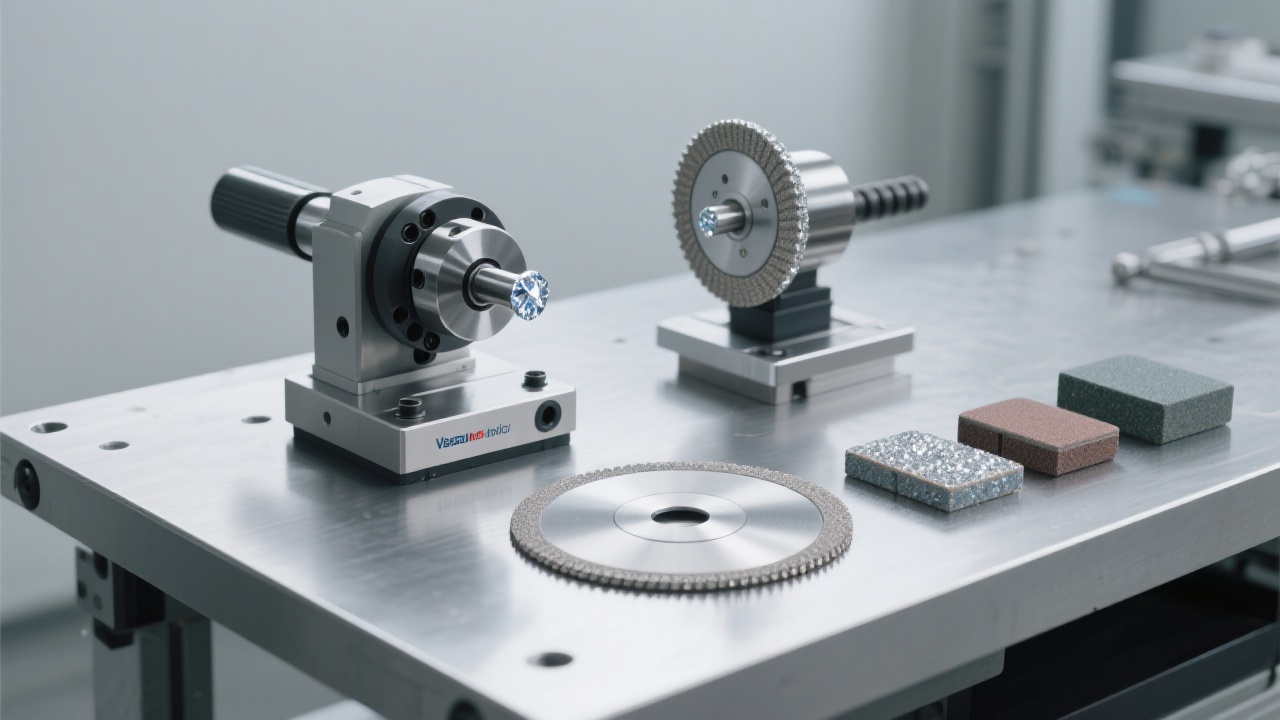

**问题**:使用传统树脂磨盘加工WC-Co硬质合金模具,表面粗糙度仅达Ra0.8μm,且磨盘寿命仅8小时,更换频繁导致生产中断。

**分析**:通过对磨削屑形态观察发现,传统磨盘金刚石颗粒过早脱落,且存在明显的磨削烧伤现象。

**解决方案**:改用2000目超细粒度钎焊金刚石磨盘,配合优化的冷却系统。

**效果**:表面粗糙度提升至Ra0.15μm,磨盘寿命延长至32小时,综合加工成本降低42%。

曲面磨削对磨盘的散热性能和刃口稳定性要求更高。某卫浴企业加工复杂曲面陶瓷件时,通过采用分段式粒度设计的曲面磨盘,结合强制风冷系统,将磨削温度控制在80℃以下,避免了陶瓷开裂问题,成品率从76%提升至95%。

UHD磨盘已助力超百家工厂实现工艺升级,平均为客户提升加工效率35%,降低单位加工成本28%。无论您是处理石材、玻璃、陶瓷还是硬质合金,正确的金刚石磨盘选型都是提升竞争力的关键。

注:本文提供的选型建议基于行业普遍应用情况,具体选型需结合您的实际工况进行调整。如有特殊加工需求,建议联系专业技术人员进行定制化方案设计。