在硬质材料加工领域,你是否经常面临这样的困境:磨盘更换频繁导致生产成本居高不下?加工效率始终无法突破瓶颈?工件表面质量参差不齐影响产品竞争力?这些问题的根源往往可以追溯到一个被忽视的关键环节——金刚石磨盘的科学选型。选错磨盘不仅会使加工效率降低30%以上,还会导致磨盘寿命缩短50%,直接影响你的生产效益与产品质量。

某精密陶瓷零件制造商曾向我们反馈,他们在加工氧化锆陶瓷时,因使用了不匹配的磨盘,导致每批次产品加工时间比行业平均水平多45分钟,且磨盘仅能维持80片产品的加工就需更换。经过我们的技术团队重新选型后,不仅将单批次加工时间缩短至28分钟,磨盘寿命也延长到了150片以上。这个真实案例揭示了一个常被忽视的事实:科学的磨盘选型能够为企业带来30-50%的效率提升和40%以上的磨具成本节约。

"我们之前一直认为加工效率低是设备问题,直到更换了匹配的金刚石磨盘,才意识到选型对生产的影响如此巨大。现在不仅效率提升了,产品合格率也从82%提高到了97%。" —— 某精密陶瓷加工厂生产总监 张先生

磨盘直径的选择直接关系到磨削效率和设备负荷。通常情况下,磨盘直径应为工件加工区域最大尺寸的1.5-2倍,以确保均匀磨削和避免局部过度磨损。例如,加工600mm×600mm的石材板材时,建议选择直径900-1200mm的磨盘,这样既可以保证单次磨削面积,又不会给设备带来过大负荷。

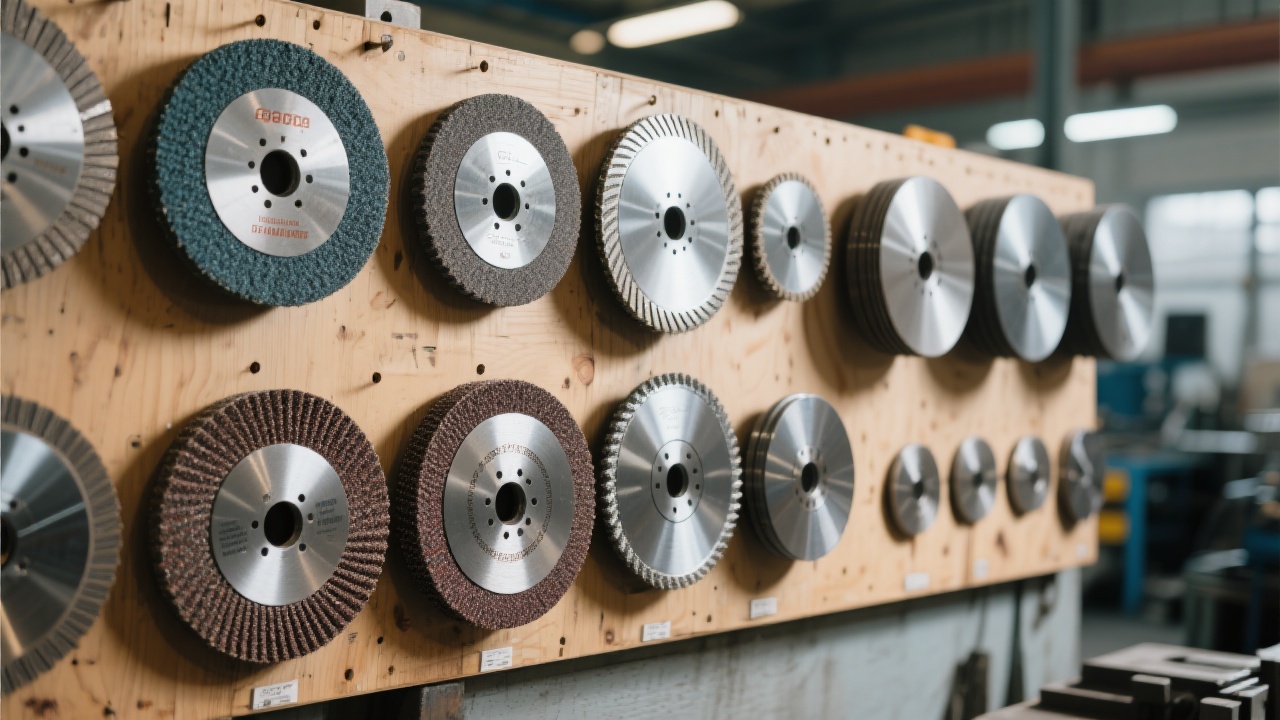

不同的加工需求需要匹配特定形态的磨盘。平面磨盘适用于大理石、花岗岩等平面板材加工,而碗形、杯形磨盘则更适合异形石材、陶瓷卫浴产品的曲面加工。错误的形态选择会导致磨削不均匀,表面精度下降,甚至可能造成工件损坏。

金刚石粒度的选择是影响加工表面质量的关键。粗粒度(30#-80#)适用于快速去除材料阶段,可提高加工效率;中粒度(100#-200#)用于半精磨;细粒度(300#-800#)则适用于精磨和抛光阶段。以下是不同加工需求的粒度选择参考:

| 加工阶段 | 推荐粒度 | 表面粗糙度Ra(μm) | 典型应用 |

|---|---|---|---|

| 粗磨 | 30#-80# | 10-25 | 石材荒料加工、大型工件粗加工 |

| 半精磨 | 100#-200# | 3-10 | 板材定厚、形状修正 |

| 精磨 | 300#-600# | 0.8-3 | 精密零件、陶瓷基板 |

| 抛光 | 800#-2000# | <0.8 | 镜面效果、光学元件 |

结合剂是影响磨盘性能的另一个关键因素。金属结合剂磨盘具有高硬度和耐磨性,适用于高负荷磨削和硬脆材料加工,使用寿命比普通树脂结合剂磨盘长2-3倍;树脂结合剂磨盘则具有良好的自锐性,磨削效率高,表面质量好,适合精磨和抛光;陶瓷结合剂磨盘则在高温环境下表现出色,适合高速磨削。

在大理石和花岗岩抛光应用中,建议采用"粗-中-细"三级磨削方案。粗磨阶段选用50#金属结合剂磨盘快速去除表面瑕疵;中磨阶段使用150#树脂结合剂磨盘进行形状修整;精抛阶段则采用800#-1500#树脂结合剂磨盘,可获得镜面效果。某石材加工厂采用此方案后,抛光效率提升了35%,同时光泽度从85°提高到95°以上。

不锈钢加工中常见的问题是表面容易产生划痕和毛刺。建议选用120#-240#钎焊金刚石磨盘,结合适当的冷却措施,可有效避免过热导致的表面变色。某厨具制造商通过优化磨盘选型,将不锈钢水槽的表面处理时间从原来的45分钟缩短至28分钟,且产品合格率提升了18%。

陶瓷异形件加工需要灵活的磨盘形态和适当的粒度选择。对于氧化铝陶瓷阀门密封面,建议使用碗形陶瓷结合剂磨盘,粒度选择200#-400#,配合数控磨床可实现复杂曲面的精密加工。某精密陶瓷企业采用此方案后,加工精度从±0.05mm提升至±0.02mm,达到了航空航天级标准。

为了帮助你快速掌握科学选型方法,我们总结了简单易行的"五步选型法":

下载我们的《硬质材料金刚石磨盘选型完全指南》,获取详细的选型表格、应用案例和专家建议

立即下载完整选型手册选择UHD,让每一次磨削都值得信赖,为您的生产工艺带来精准、高效与持久的磨削体验

在竞争日益激烈的制造业环境中,细节决定成败。一个看似简单的磨盘选型决策,可能就是你与竞争对手在效率和质量上拉开差距的关键。通过本文介绍的选型原则和方法,结合实际应用经验,你完全可以打造出更高效、更稳定、更经济的磨削工艺。记住,科学选型不是成本增加,而是最具性价比的投资。