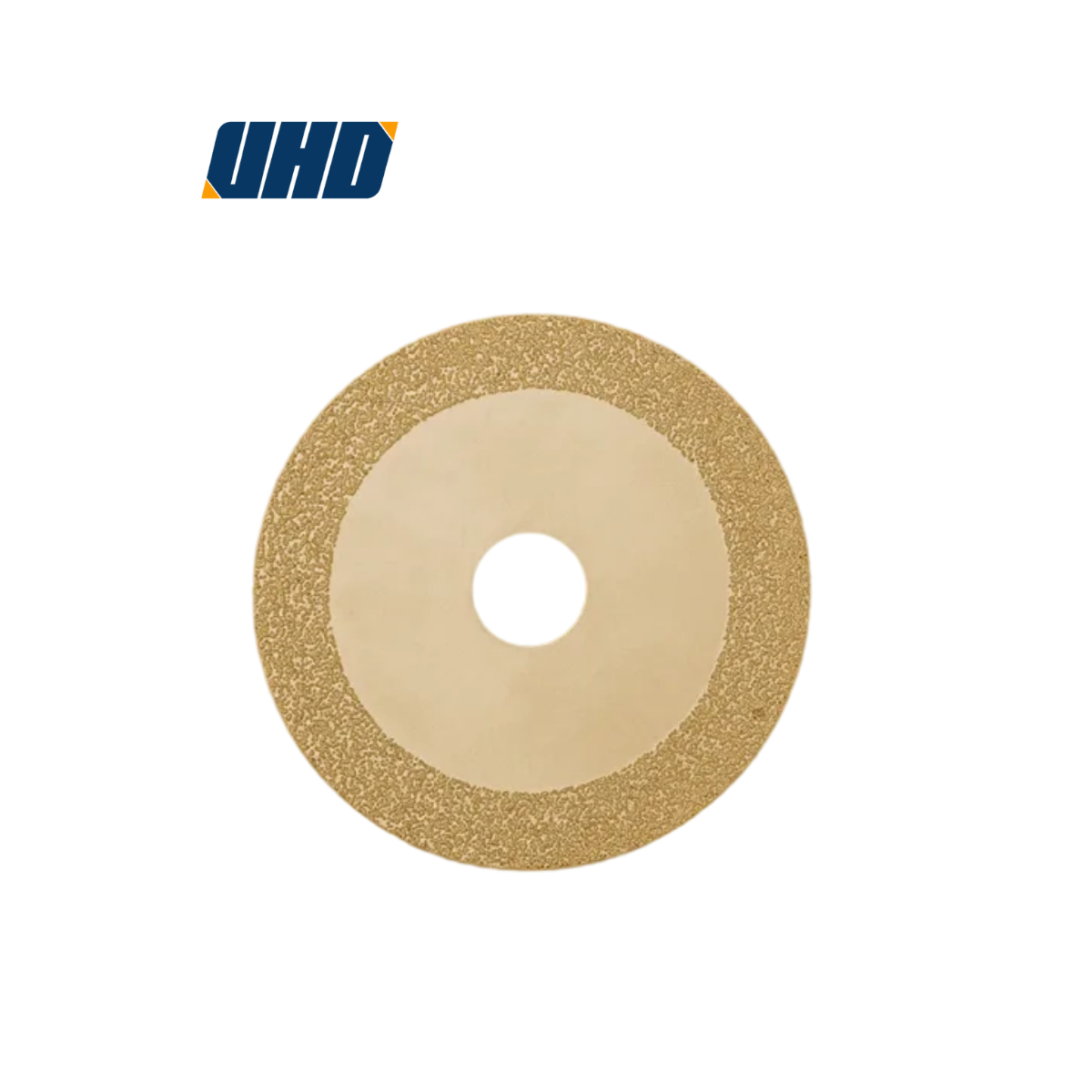

钎焊金刚石磨轮作为现代工业领域高强度磨削工具的典范,凭借其独特的钎焊结合工艺与优选金刚石颗粒,实现了竞品无法比拟的耐磨性和抗冲击性能。从金属到陶瓷、玻璃乃至硬质合金的高精度加工过程中,钎焊磨轮展现出卓越的综合性能优势,为加工效率的提升和工艺品质的优化提供了强有力的保障。

钎焊技术核心在于将高品质金刚石颗粒牢固地结合在金属基体上,形成牢不可破的连接。此过程通常运用含铜、银和钴等合金粉末作助焊材料,在1100至1300℃高温下完成。通过优化钎料配比及同步控制加热和冷却曲线,磨轮达到颗粒结合强度超过180 MPa的行业领先水平,显著提升了金刚石颗粒的使用寿命和磨削效率。

同时,基材选用高强度钢材,经特殊热处理后硬度可达HRC 55以上,确保磨轮整体结构在高速磨削条件下,具备稳定的抗冲击能力和极低的热变形系数,从原理上根除因机械冲击导致的性能折损。

为确保钎焊金刚石磨轮的性能一致性与长期耐用性,生产企业严格按照ISO 9001质量管理体系执行。从原材料采购、工艺参数设定、过程监控直到成品检验,每一个环节均采用科学且系统化的质量控制方法。统计数据显示,执行严格质量体系后,产品返回率降低至0.5%以下,客户满意度显著提升。

此外,配备先进的X射线探伤及显微硬度测试仪,实时监测焊接接头完整性和颗粒分布均匀度,确保每一批次磨轮的耐磨性和抗冲击性能均符合设计标准。

钎焊金刚石磨轮适用于金属、陶瓷、玻璃及硬质合金等多种材料的高强度磨削。不同硬度和脆性材料所需的磨削参数差异极大,磨轮的颗粒选择和基体韧性调整致力于满足定制需求。

以硬质合金加工为例,磨轮平均耐磨时间提升30%以上,抗冲击强度提高25%,有效降低了设备停机时间和工具更换频率,提升了整体生产效率。

钎焊金刚石磨轮制造商根据客户加工设备型号、工件材料特性及工艺需求,提供包括直径、宽度、颗粒度及结合剂类型在内的多维度定制服务。结合客户反馈和加工数据分析,制定针对性磨削解决方案,有效提升设备利用率最高20%。

另外,专业技术团队提供在线及现场技术咨询服务,助力企业快速诊断磨削异常状况,调优加工参数,实现工艺品质的持续改进。

通过多项行业标准测试,钎焊金刚石磨轮在耐磨试验和抗冲击验证中均表现优异。数据表明,在ASTM G65耐磨标准测试中,该磨轮的磨损率低于0.02 mm³/N·m,而在ISO 13565抗冲击测试中,其断裂韧性提升了15%以上。结合客户反馈的实际工况,产品寿命比普通焊接磨轮平均延长40%以上。

此类权威数据和加工案例充分证明了钎焊金刚石磨轮对高精度高效率工业磨削市场的深远影响力。