1)灰铸铁:砂眼/夹杂带来的“微冲击”与崩边风险

灰铸铁表层组织不均、夹杂与砂眼常导致磨削载荷瞬时波动。钎焊金刚石磨盘凭借更强固持力与抗冲击能力,能降低磨粒被拔出的概率,维持稳定切削。建议以中等粒度匹配较高线速度,并确保足够冷却,减少热裂纹与表面拉毛。

常见目标:降低毛刺与拉伤、减少换盘与修整、稳定节拍。

在灰铸铁、不锈钢、硬质合金、陶瓷、玻璃等典型硬质材料加工中,磨削效率往往被两件事拖慢:磨盘磨损快与崩刃/掉砂导致的失效。UHD钎焊金刚石磨盘的核心价值,正是通过更稳固的金刚石固定方式与更合理的磨粒工作形态,兼顾超高耐磨性与抗冲击性能,让每一次磨削都更高效、更持久。

关键词:钎焊金刚石磨盘|硬质材料磨削|金刚石磨盘耐磨性|抗冲击磨盘|定制金刚石磨盘

传统树脂/陶瓷结合剂磨盘在硬质材料上容易出现两类损耗:一是结合剂被快速磨耗导致磨粒过早脱落;二是工况波动(断续切削、冲击、局部过载)引发边缘崩裂或掉砂。钎焊金刚石磨盘的关键在于:通过钎焊金属层实现磨粒“冶金级”牢固结合,提高磨粒的有效出刃与抗拔出能力,使磨粒能更长时间保持稳定切削状态。

许多工厂最关心的是“换盘频率”和“节拍”。在同等工况下,行业常见的参考范围是:钎焊金刚石磨盘在灰铸铁与硬质合金磨削中,有效寿命可达到传统树脂结合剂磨盘的2–5倍;在断续冲击较大的工况下(如铸件飞边、局部硬点),掉砂/崩刃导致的异常报废率可下降30%–60%(具体取决于粒度、焊层配方与进给策略)。

从生产管理角度看,磨盘性能不是“工具参数”,而是影响OEE的变量:停机换盘、修整、报废返工、表面缺陷,都会被放大成成本。耐磨与抗冲击带来的收益,通常体现在三个可量化指标上。

注:以上为常见工况下的行业参考范围,实际数据与粒度(如40/50、60/80、100/120)、集中度、焊层体系、冷却方式及机床刚性相关。

引用框|用户反馈(节选)

“以前磨灰铸铁件,磨盘用到中段就开始发热、表面拉毛,需要频繁修整。换成钎焊金刚石磨盘后,磨削声音更稳定,停机次数明显减少,尤其在边角过渡区域不容易崩边。”

灰铸铁表层组织不均、夹杂与砂眼常导致磨削载荷瞬时波动。钎焊金刚石磨盘凭借更强固持力与抗冲击能力,能降低磨粒被拔出的概率,维持稳定切削。建议以中等粒度匹配较高线速度,并确保足够冷却,减少热裂纹与表面拉毛。

常见目标:降低毛刺与拉伤、减少换盘与修整、稳定节拍。

不锈钢易粘附、导热相对差,磨削热更集中,容易造成表面变色、烧伤或加工硬化。钎焊金刚石磨盘由于磨粒出刃更高、切削更“利”,可在一定程度上降低摩擦比例,配合合理冷却与进给策略,有助于控制温升与表面缺陷。

常见建议:优先关注冷却方式与排屑,必要时通过定制沟槽/开孔结构强化散热与排屑通道。

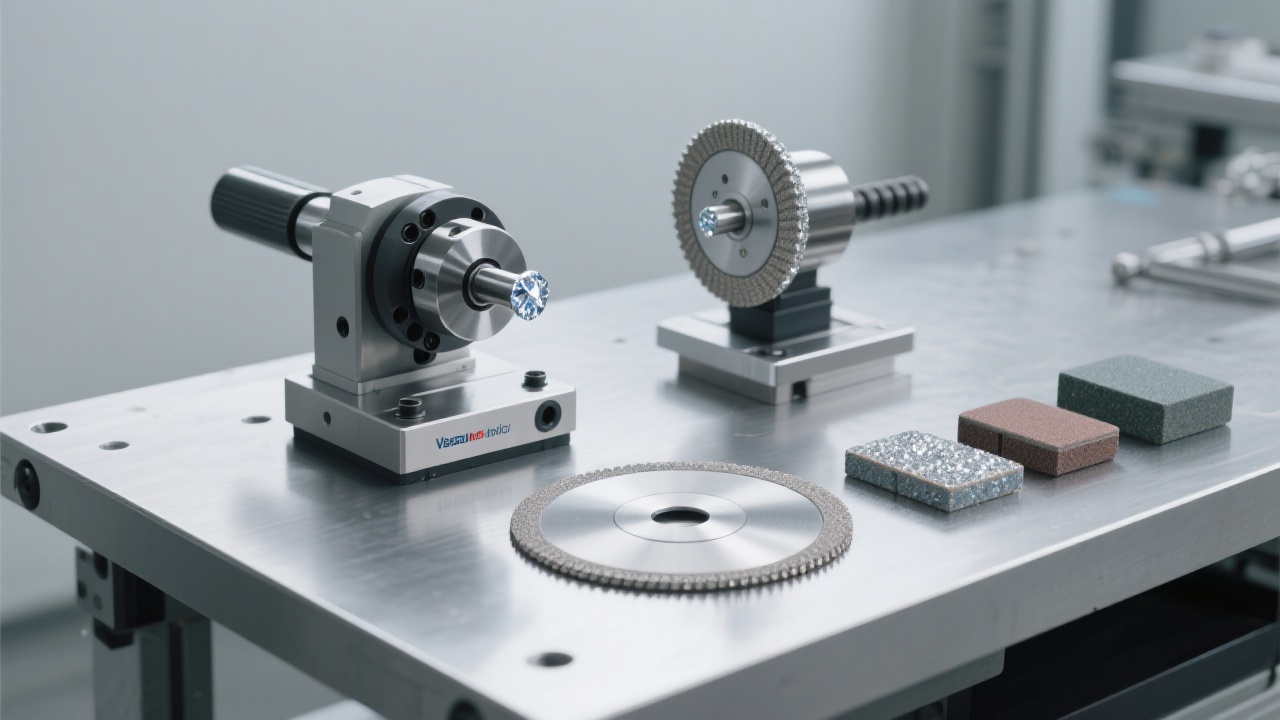

硬质合金对磨削刃口稳定性要求极高,任何瞬时冲击都可能引发微崩与表面缺口。钎焊结构的强固持力能提升磨粒抗拔出能力,降低掉砂造成的表面划伤;通过选择更合适的粒度与集中度,可在效率与表面质量之间建立更稳定的平衡。

目标导向:更低的表面缺陷率、更可控的尺寸一致性与刀具寿命。

陶瓷与玻璃加工常需要控制微裂纹扩展与边缘崩裂。钎焊金刚石磨盘能提供更稳定的切削状态,减少“拖擦”导致的热与振动累积。对于薄壁或精密件,可考虑更细粒度与更稳定的机床夹持方式,以抑制冲击与共振。

常见目标:更少崩边、更均匀的表面纹理、更高良率。

在某类灰铸铁批量件的磨削任务中(存在砂眼与断续接触工况),将传统磨盘更换为钎焊金刚石磨盘后,现场常见的改善路径是:磨削力曲线更平稳→工件表面拉毛减少→修整频率下降→单班可用时间增加。参考数据表现为:单盘寿命提升约2.8倍,修整间隔延长约40%,由掉砂引发的表面划伤不良下降约35%。这类改善并非“单点突破”,而是结构与工况匹配后的综合收益。

引用框|行业观察(整理自制造业设备与磨削工艺公开资料)

在硬质材料磨削中,“磨粒固持强度”往往决定了工具寿命的下限,而“热-力冲击耐受性”决定了异常失效的上限。提升固持力与控制热/冲击,是提高OEE最直接的两条路径。

对B2B买家而言,真正的风险不是“买不到磨盘”,而是买到一批性能波动的磨盘。可靠的供应体系通常包括:原材料批次可追溯、金刚石粒度与强度筛选、钎焊过程参数控制、成品动平衡/跳动控制、出厂检验记录等。基于ISO质量管理体系的流程化控制,能把“同款不同命”的不确定性压缩到更小的范围。

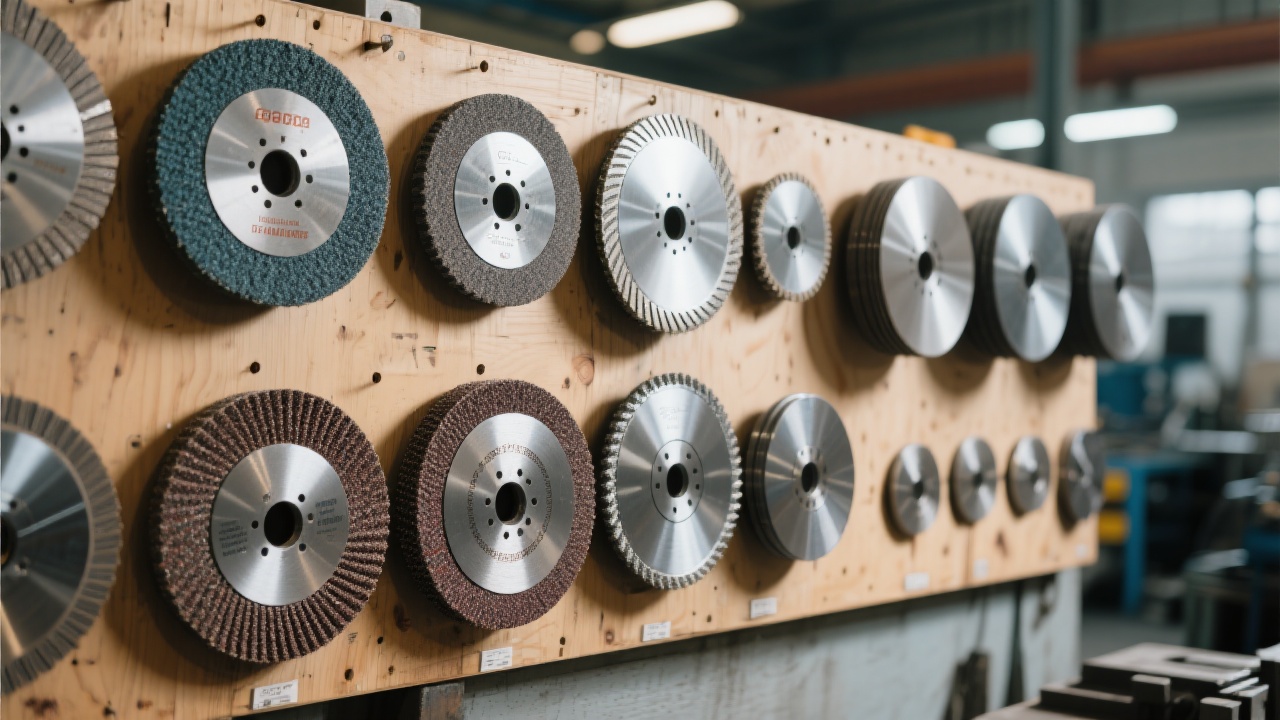

同时,钎焊金刚石磨盘的优势也体现在可定制:外径、孔径、厚度、粒度、集中度、焊层体系、工作层高度、排屑结构与适配机床形式等,都可围绕工件材料与节拍目标进行匹配优化。对于需要兼顾效率与表面质量的项目,定制往往比“直接选通用款”更接近最优解。

欢迎留言告诉我们:工件材质(灰铸铁/不锈钢/硬质合金/陶瓷/玻璃等)、磨削方式(平面/外圆/端面/成型)、冷却方式(干/湿/微量润滑)、以及当前的主要痛点(掉砂、崩边、烧伤、效率不足、寿命波动)。技术团队通常可在1个工作日内给出粒度与结构的选型建议。