抗冲击:减少掉砂与崩刃的连锁反应

在断续磨削或工件存在孔洞/台阶时,瞬时冲击会造成磨粒松动、翻粒甚至成片脱落。钎焊冶金结合能提升磨粒握持力,使工具在冲击频繁的工位保持更稳定的切削刃数量,减少“越磨越滑”的效率衰减。

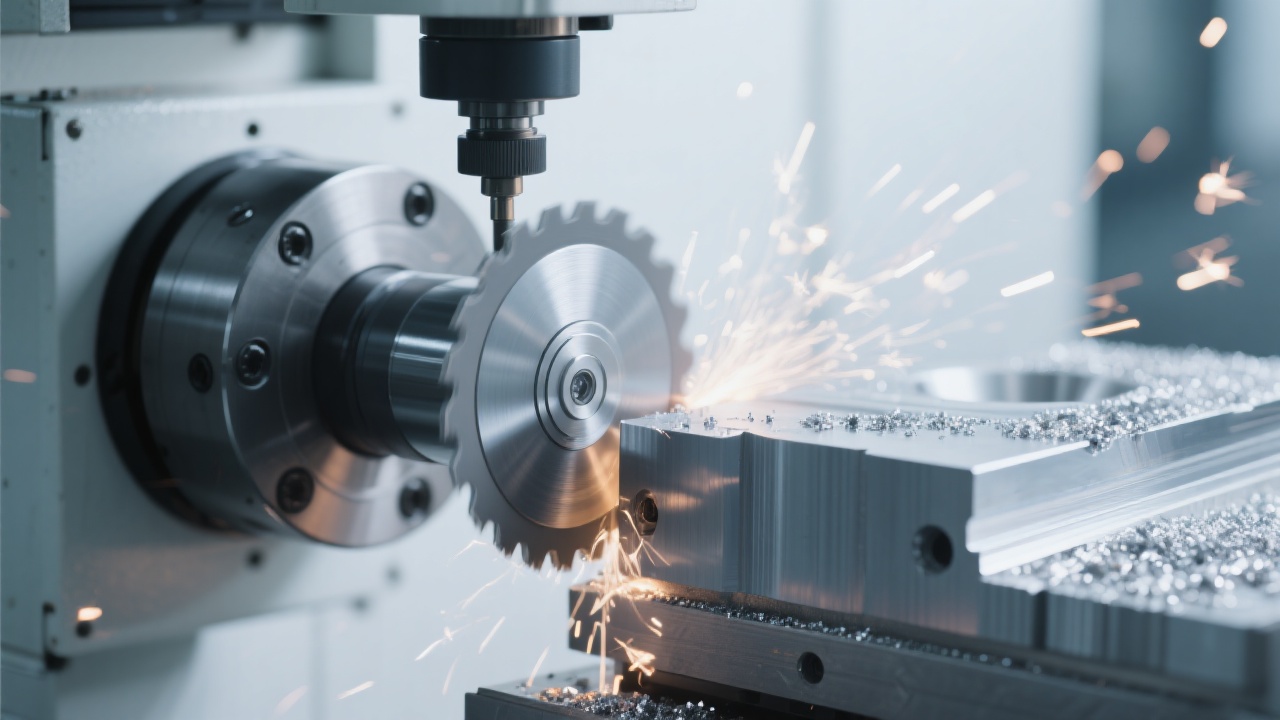

在高强度磨削场景里(石材倒角、硬质合金修磨、陶瓷与复合材料开粗等),磨盘的核心矛盾往往不是“能不能磨”,而是“能不能稳定磨、持续磨、少停机”。业内越来越多用户把目光投向UHD钎焊金刚石磨盘:它通过高强度钎焊结合与颗粒级配优化,让磨粒“站得住、咬得住”,在强调精准、高效、持久的生产节奏中,显著降低因掉砂、崩刃与过热带来的返工风险。

钎焊金刚石磨盘的本质优势,来自金刚石颗粒与基体之间的冶金结合。与树脂/电镀等结合方式相比,钎焊通过钎料在高温下润湿金刚石并与金属基体形成结合层,使磨粒在受力与热冲击下仍能保持稳定“挂砂”状态。对于需要大切深、强进给的粗磨或高节拍产线,这一差异往往直接决定工具寿命曲线是否“陡降”。

对用户而言,“高耐磨”不是单一材料指标,而是磨粒强度、结合强度、散热能力、动平衡一致性共同作用的结果。UHD级别的设计思路往往会把“握持力冗余”做足:即便在断续切削、边角冲击或工件硬点波动时,也尽量避免磨粒成片脱落,从而让磨削效率保持在可预测区间。

复杂工况的“难”,通常体现在三个方面:冲击载荷(断续磨削/开槽边缘)、热负荷(长时间连续作业)、材料波动(硬点、夹杂、孔隙)。钎焊金刚石磨盘的优势并不只在“硬”,更在于其在波动中的稳定输出。

在断续磨削或工件存在孔洞/台阶时,瞬时冲击会造成磨粒松动、翻粒甚至成片脱落。钎焊冶金结合能提升磨粒握持力,使工具在冲击频繁的工位保持更稳定的切削刃数量,减少“越磨越滑”的效率衰减。

工具稳定性往往决定工艺窗口大小。基体散热与动平衡控制到位时,磨削温升更平滑,可降低工件表面烧伤、微裂纹与尺寸漂移风险。对追求节拍的产线而言,稳定意味着更少的参数回调与更少的停机排查。

UHD钎焊金刚石磨盘常见应用覆盖花岗岩/石英石、人造石、陶瓷、玻璃、硬质合金及部分复合材料粗精磨。通过粒度、浓度与排列方式的组合优化,可在“更高去除率”与“更低崩边风险”之间找到更合适的平衡点。

工业买家对“性能”的理解,最终会落到一致性:同一型号、不同批次、不同工位是否仍能稳定输出。围绕ISO质量管理体系,钎焊金刚石磨盘通常需要在原料、工艺、检验与追溯四个层面建立闭环,才能把“耐磨与抗冲击”从卖点变成可复制的交付能力。

来料检验

金刚石粒度分布、强度等级;基体材质与硬度;钎料成分与批次追溯

过程控制

钎焊温度/保温时间曲线监控;磨粒分布一致性;焊层连续性抽检

成品检验

外观与焊层缺陷;尺寸公差;动平衡/跳动;试磨抽检(效率与磨耗)

出货与追溯

批次编号、检验记录、参数档案;异常反馈与纠正预防(CAPA)闭环

在实际项目中,“同样是金刚石磨盘”却出现完全不同表现的情况并不少见。原因往往不在概念,而在细节:粒度选择、浓度、排布方式、焊层厚度、基体刚性与散热结构,都会改变工具的切削状态。以下为行业常见的定制化路径(用于理解决策逻辑):

认知阶段的选型,建议先把“材料—工艺—目标”三件事对齐:加工对象的硬度/脆性、是开粗还是精修、希望提升效率还是追求更低缺陷率。钎焊金刚石磨盘的高价值,往往来自“参数匹配后”的稳定产出。

在新磨盘上线初期,建议用较温和的参数进行短时间“磨合”,让切削刃形态更均匀;随后再逐步提升进给以进入高效区间。若出现异常振纹或局部发热,优先排查夹持、跳动与动平衡,再考虑调整参数窗口。

保持法兰盘清洁与同心度,定期检查磨盘端面跳动与紧固状态;湿磨场景注意冷却液流量与喷嘴方向,避免局部干磨造成热冲击。对同一工位建议建立“磨耗记录”,当效率开始明显下滑时提前更换,往往比“硬用到失效”更省综合成本。

提供工件材质、工艺目标(效率/寿命/缺陷率)、设备参数与冷却条件后,可输出可执行的选型建议与定制化参数方案,让“精准、高效、持久”落到每一条产线上。