在工业磨削领域,磨具的性能直接关系到生产效率与加工质量。当面对灰铸铁、不锈钢、工程陶瓷等难加工材料时,普通磨盘往往因磨损过快或抗冲击性不足而频繁更换,不仅增加生产成本,更严重影响生产连续性。河南优德超硬工具公司(UHD)研发的钎焊金刚石磨盘,通过独特的技术创新,正在重新定义高强度磨削场景下的效率标准。

传统电镀或烧结工艺制作的金刚石磨盘,常面临金刚石颗粒把持力不足、易脱落的问题。UHD采用的高温钎焊技术,通过在850-950℃的真空环境下,使钎料与金刚石表面形成稳定的化学冶金结合,这种结合强度较传统工艺提升40%以上。

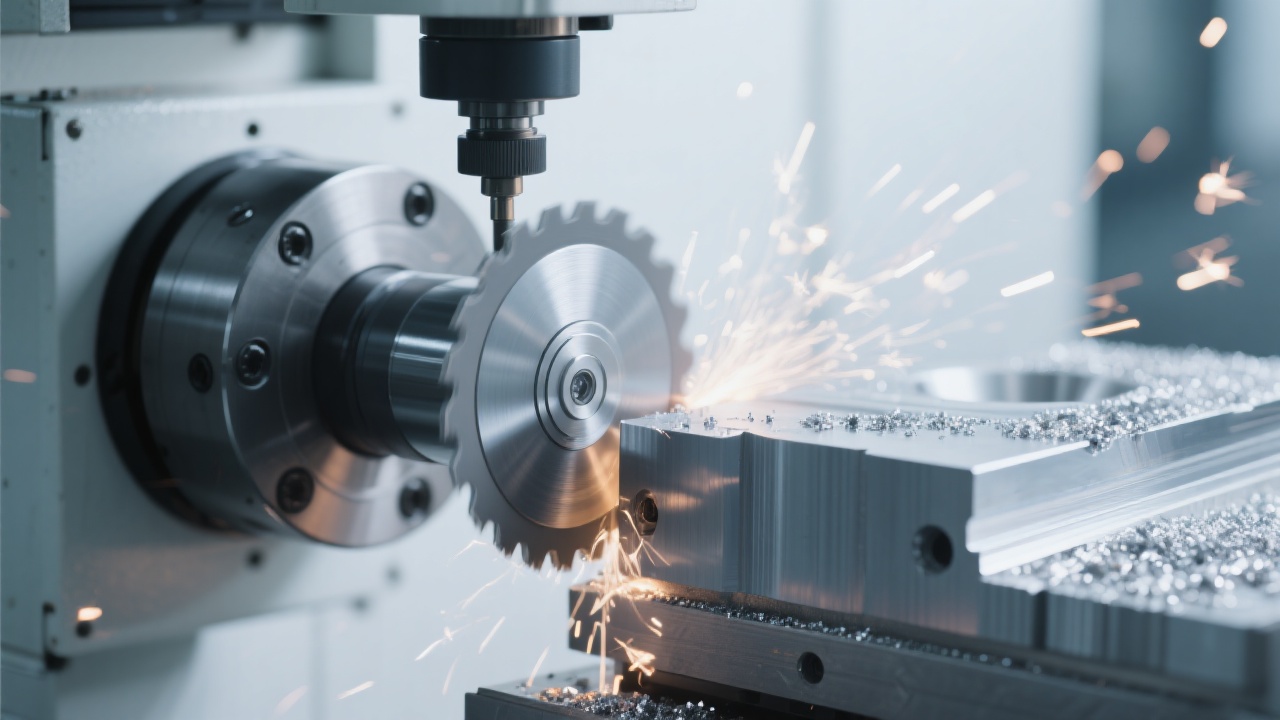

钎焊过程中,活性金属元素(如钛、铬)向金刚石表面扩散,形成厚度约2-5μm的过渡层,既避免了金刚石在高温下的石墨化,又确保了磨料与基体的冶金结合。这种结构使磨盘在高速旋转(最高可达6000转/分钟)和剧烈冲击条件下,仍能保持金刚石颗粒的稳定附着。

技术原理:钎焊工艺通过控制升温速率(5-8℃/min)和保温时间(20-30分钟),在确保金刚石不被热损伤的前提下,实现钎料与基体的完美浸润。相较于传统烧结工艺,钎焊磨盘的金刚石出刃高度可达颗粒直径的70%,显著提高了磨削效率。

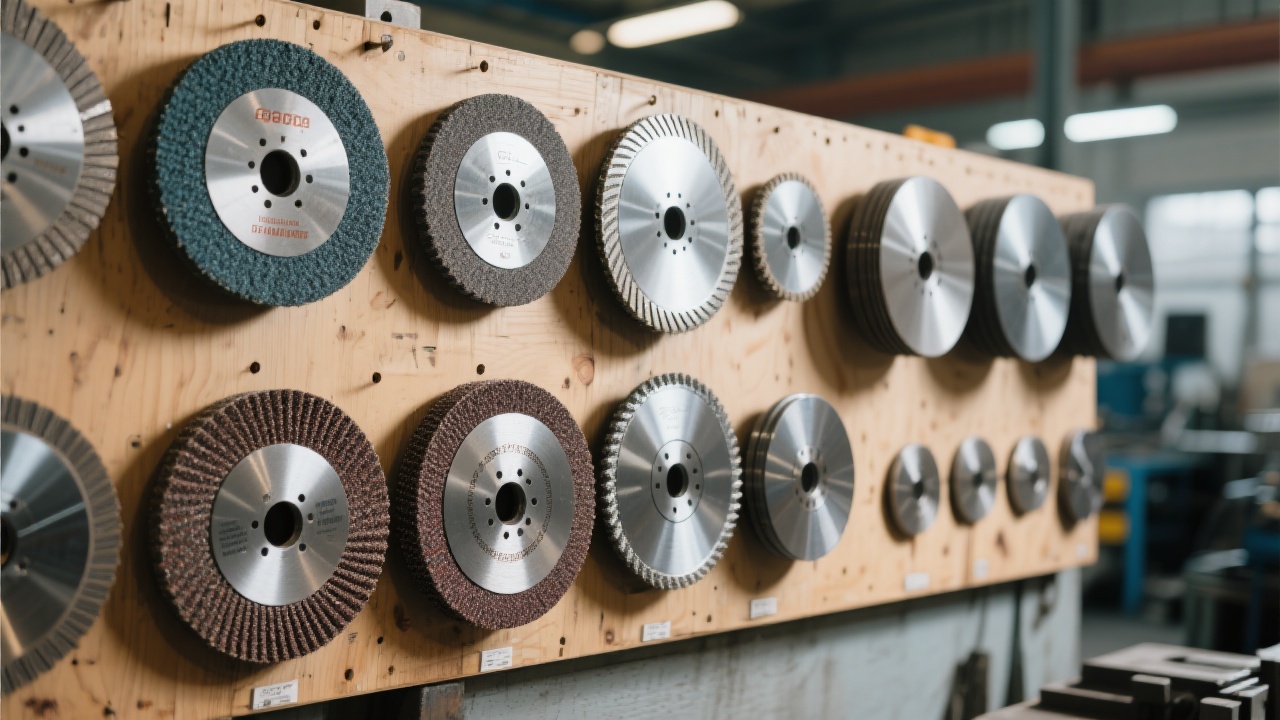

UHD钎焊金刚石磨盘的卓越性能,源于材料选择与结构设计的协同优化。在磨料选择上,采用40/50目至120/140目的高品质人造金刚石,其单颗粒抗压强度可达3000MPa以上,耐磨性较普通金刚石提升25%。

胎体材料则采用特制铜基合金,通过调整锡、镍、锰等元素的配比,使胎体硬度控制在HRC35-45之间——既保证了对金刚石颗粒的有效把持,又实现了适度的自锐性。这种设计解决了传统磨盘"要么过快磨损,要么磨钝不切削"的两难问题。

磨盘结构上,采用多段式散热槽设计,配合扇形排屑通道,可将磨削区温度降低15-20℃,有效减少热损伤。在直径300mm的标准磨盘上,优化后的排水孔布局使冷却液流量提升30%,进一步增强了冷却效果和排屑能力。

| 性能指标 | UHD钎焊磨盘 | 普通烧结磨盘 | 提升幅度 |

|---|---|---|---|

| 使用寿命 | 80-120小时 | 30-50小时 | 60-140% |

| 磨削效率 | 15-25 m²/h | 8-12 m²/h | 50-108% |

| 抗冲击性能 | ≥15 J | ≤8 J | 87.5% |

在汽车发动机缸体磨削中,某大型零部件制造商采用UHD钎焊磨盘加工灰铸铁材料,加工效率从原来的12件/小时提升至18件/小时,同时磨盘更换周期从3天延长至8天,综合加工成本降低了32%。

针对硬度HRC55以上的高合金不锈钢,UHD定制的细粒度钎焊磨盘展现了优异的表面加工质量。某阀门制造企业反馈:"使用UHD磨盘后,我们的不锈钢阀芯表面粗糙度从Ra3.2μm降至Ra1.6μm,一次合格率提升了25%,后续抛光工序时间减少了40%。"

"我们陶瓷厂的氮化硅陶瓷基板磨削一直面临效率低、砂轮消耗快的问题。UHD根据我们的材料特性定制的钎焊磨盘,不仅将磨削效率提升了60%,而且磨盘寿命是之前使用的进口产品的1.5倍。" —— 某精密陶瓷企业生产总监张先生

你遇到过磨盘快速磨损的问题吗?在加工高硬度材料时,你更关注磨盘的哪些性能指标?欢迎在文末留言分享你的经验。

UHD钎焊金刚石磨盘的稳定性能,源于严格的质量管控体系。公司通过ISO9001:2015质量管理体系认证,从原材料入库到成品出厂,设置了12道关键检测节点。

每批金刚石原料均需通过粒度分布、抗压强度、热稳定性三项核心指标检测;胎体合金则进行成分分析和硬度测试,确保配比精准。在钎焊生产过程中,采用实时温度监控系统,偏差控制在±5℃范围内。成品磨盘需经过动平衡测试(≤2g·cm)、静平衡测试(≤5g·cm)和外观全检,确保每一片产品都符合质量标准。

某重型机械制造商需要加工大型高锰钢铸件(硬度HB200-250),传统磨盘在连续磨削1小时后就出现明显钝化。UHD工程师通过分析其加工参数和材料特性,定制了特殊胎体配方(含锰量提高8%)和优化的金刚石浓度(250%),使磨盘使用寿命延长至4.5小时,加工效率提升45%。

针对某航空航天企业的钛合金薄壁件磨削需求,UHD开发了柔性钎焊磨盘,通过调整磨盘弹性模量,减少了薄壁件加工时的变形量,使工件平面度误差从0.05mm/m降至0.02mm/m,满足了高精度加工要求。

为确保UHD钎焊金刚石磨盘发挥最佳性能,建议遵循以下使用规范:

正确的使用和维护习惯,可使UHD钎焊金刚石磨盘的实际使用寿命延长15-20%,进一步降低单位加工成本。许多客户反馈,通过优化使用参数,他们获得了比预期更长的磨盘寿命和更稳定的加工质量。