La磨削 des matériaux durs représente un défi majeur pour de nombreux ateliers de production. Un choix inadéquat de la meule diamantée peut entraîner une baisse de productivité allant jusqu'à 30%, une durée de vie réduite de 50% et des défauts de surface sur plus de 20% des pièces traitées. Aujourd'hui, nous allons explorer ensemble la logique fondamentale de sélection des meules diamantées pour vous aider à optimiser vos processus de fabrication.

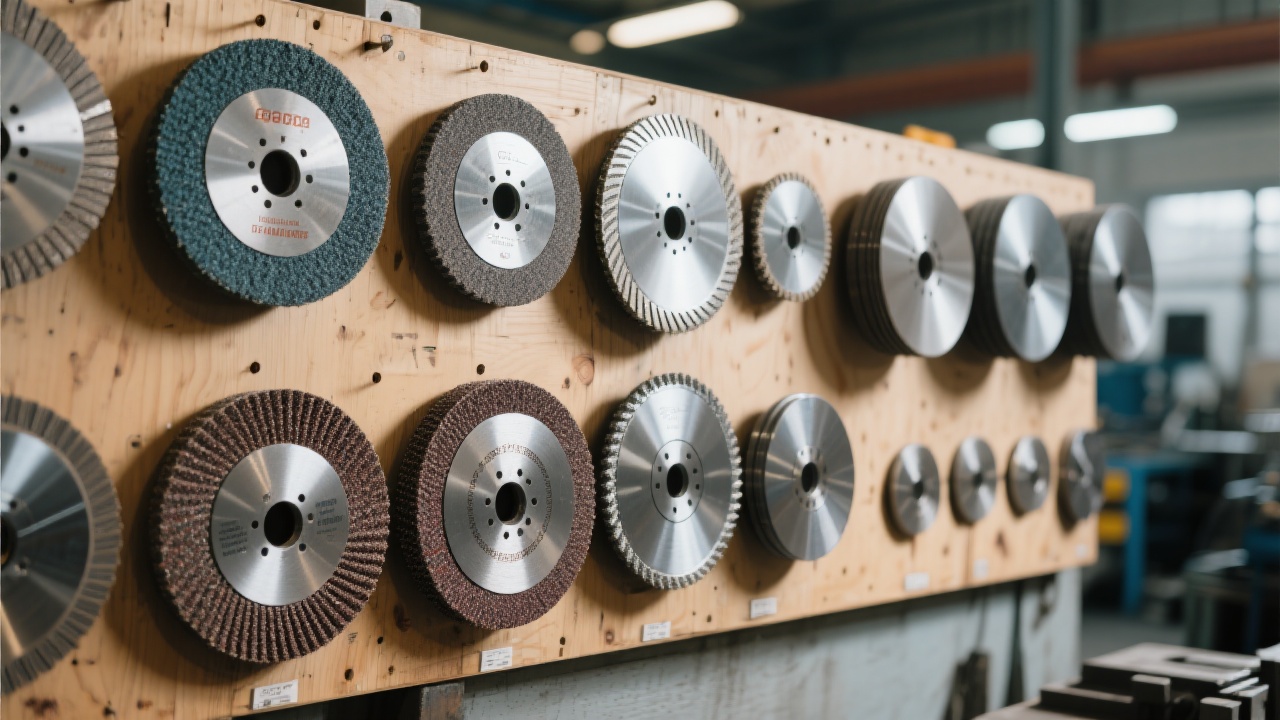

La sélection d'une meule diamantée ne se limite pas à un simple choix de taille. Il s'agit d'un équilibre subtil entre plusieurs paramètres clés qui détermineront directement les résultats de votre opération de grinding.

Le diamètre de la meule influence à la fois la vitesse de coupe et la surface de contact. Pour les opérations de gros usinage sur des blocs de pierre de plus de 500kg, une meule de 300mm de diamètre minimun est recommandée, tandis que pour le travail de précision sur des pièces céramiques fines, une meule de 150-200mm offrira une meilleure maniabilité.

La granulométrie des grains diamantés détermine la qualité de surface et la vitesse d'enlèvement de matière. Voici un tableau récapitulatif des applications typiques :

| Granulométrie (mesh) | Roughness attendue (Ra μm) | Application principale |

|---|---|---|

| 30-60 | 5-10 | Découpe brute, enlèvement massif de matière |

| 80-120 | 2-5 | Pré-finition, égalisation de surface |

| 150-220 | 0,8-2 | Finition moyenne, pièces mécaniques |

| 240-400 | 0,2-0,8 | Précision haute, pièces optiques, céramique technique |

Le choix du liant est crucial pour la performance de la meule. Les liants métalliques offrent une durée de vie supérieure de 30-40% par rapport aux liants résineux, mais sont moins adaptés aux matériaux fragiles. Les liants résineux, quant à eux, procurent une surface de finition supérieure et absorbent mieux les chocs, ce qui les rend idéaux pour le verre et la céramique.

Chaque matériau présente des caractéristiques spécifiques qui influencent le choix de la meule. Voici les recommandations pour les applications les plus courantes :

Pour le granit (dureté 6-7 Mohs), optez pour des meules à liant métallique avec granulométrie 60-120 mesh. Pour le marbre (dureté 3-4 Mohs), préférez un liant résineux plus souple avec granulométrie plus fine (120-180 mesh) pour éviter les rayures.

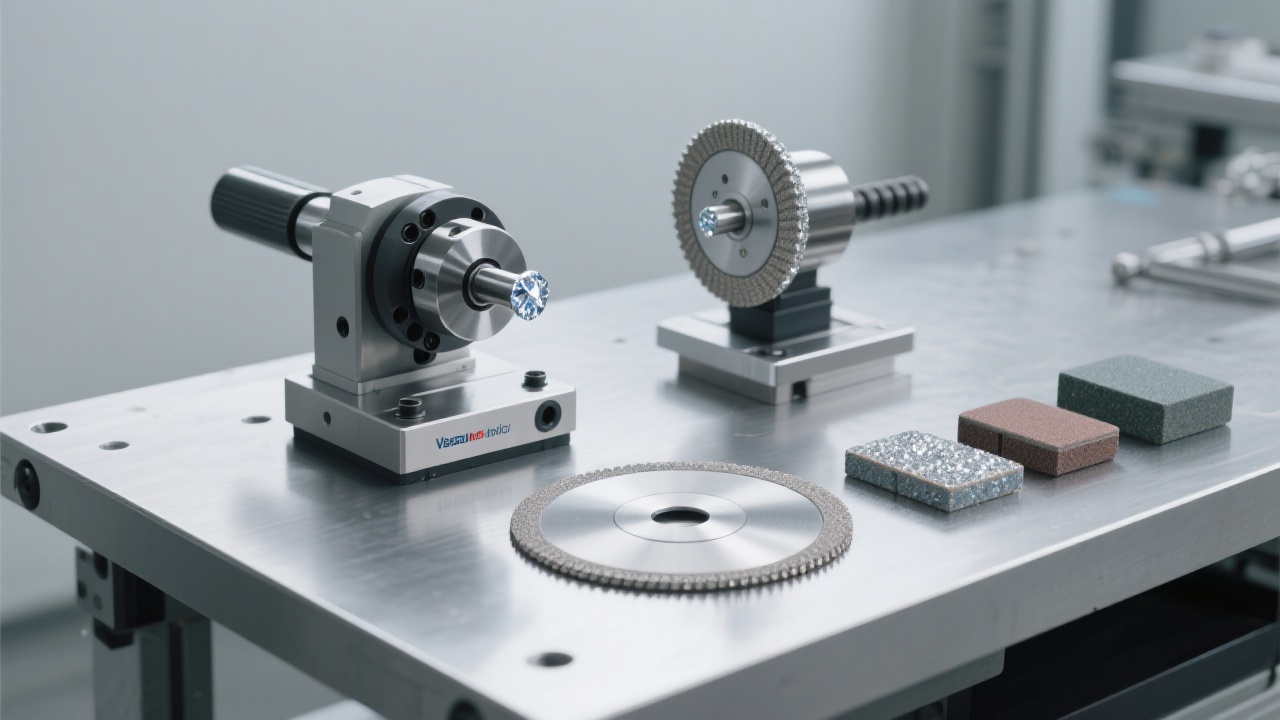

Le verre exige des meules à grains fins (220-400 mesh) et à liant résineux pour éviter les microfissures. Pour la céramique technique (Al2O3, ZrO2), une meule au liant métallique brasé offrira la meilleure tenue, avec une durée de vie jusqu'à 3 fois supérieure aux meules conventionnelles.

Les alliages carbures (WC-Co) requièrent des meules diamantées à liant métallique spécialement conçues pour résister à la température élevée générée pendant l'usinage. Une granulométrie de 80-150 mesh convient généralement pour un bon compromis entre vitesse de coupe et précision.

Cas d'application 1 : Usine de transformation de granit

Problématique : Délais de production dépassés, meules nécessitant un remplacement toutes les 3 jours.

Solution : Passage à des meules diamantées brasées avec liant cobalt. Résultats : Durée de vie augmentée de 210%, productivité accrue de 35%, coût par m² réduit de 42%.

Cette usine spécialisée dans la production de comptoirs en granit rencontrait des difficultés avec des meules standards qui s'usent rapidement sur les granits à forte teneur en quartz. Après analyse de leurs processus, nous avons recommandé une meule à liant cobalt brasé avec une structure poreuse optimisée pour améliorer la evacuation des copeaux et la dissipation thermique.

Cas d'application 2 : Fabricant de composants céramiques pour l'automobile

Problématique : Taux de rebut de 18% dû à des fissures survenant pendant le grinding.

Solution : Meules à liant résineux avec granulométrie progressive et conception anti-choc. Résultats : Taux de rebut réduit à 3%, surface de finition améliorée de 60%.

Causes possibles : Liant inadapté au matériau, vitesse de rotation incorrecte, manque de lubrification. Solution : Vérifiez le couple liant/matériau, assurez-vous que la vitesse de rotation se situe dans la plage recommandée (généralement 3000-6000 tr/min pour les meules de 150-300mm) et utilisez un lubrifiant approprié (huile ou eau selon le processus).

Causes possibles : Granulométrie trop grossière, pression d'appui excessive, vibration de la machine. Solution : Passez à une granulométrie plus fine, réduisez la pression d'appui de 10-15% et vérifiez l'équilibrage de la meule et de l'arbre moteur.

En suivant ces principes, vous pouvez réduire les coûts d'usinage de 20 à 40% tout en améliorant la qualité de vos produits finis. Chaque磨削 est unique, et une sélection adaptée de la meule diamantée peut faire la différence entre un processus rentable et un processus source de pertes.

Téléchargez notre guide complet "La sélection des meules diamantées pour matériaux durs" et recevez votre checklist personnalisée

Télécharger le guide gratuitUHD磨盘已助力超百家工厂实现工艺升级, offrant à chacun d'entre eux des solutions adaptées à leurs besoins spécifiques. Que ce soit pour une production de masse ou pour des pièces de précision haute, la bonne sélection de la meule diamantée est le premier pas vers une fabrication plus efficiente et rentable.