Agressivité stable

Le brasage favorise une coupe plus “franche”. Sur des cycles longs, on observe souvent moins de dérive du comportement de coupe, donc moins de retouches et de réglages opérateur.

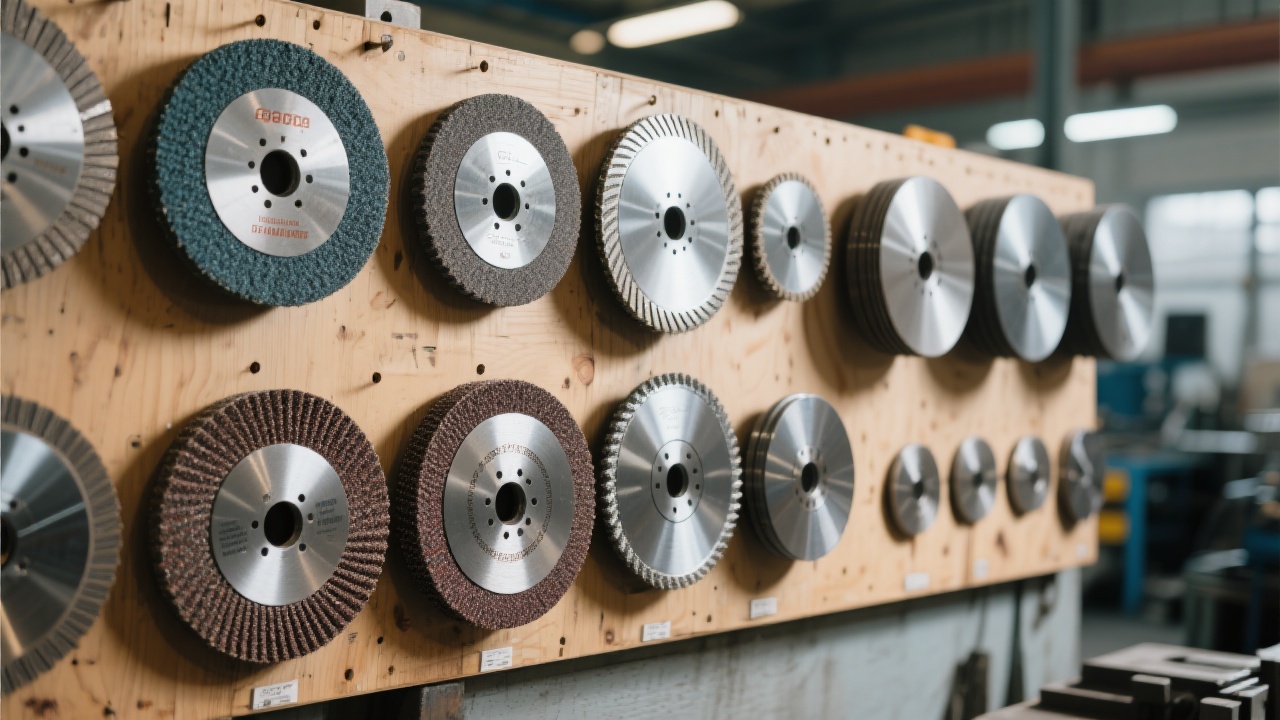

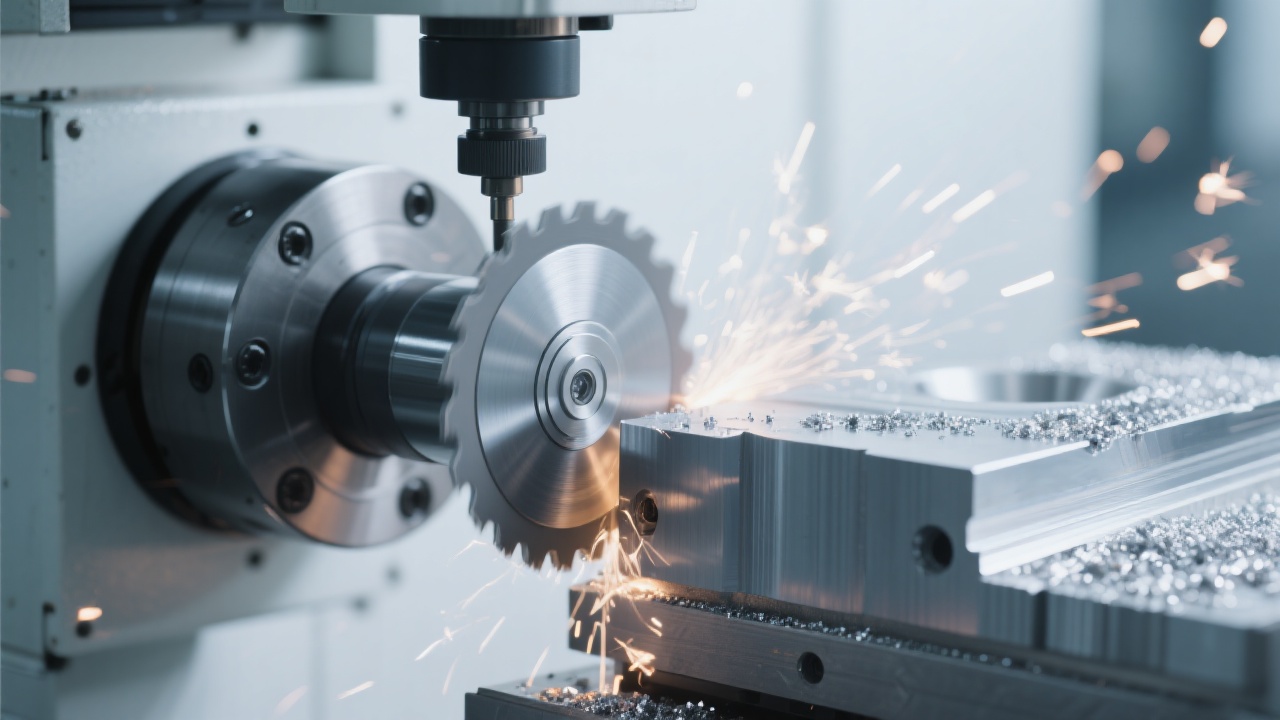

Dans l’usinage intensif de matériaux durs (carbure, céramique technique, pierre artificielle, verre, composites), le vrai coût ne se voit pas sur le bon de commande : il se cache dans les arrêts machine, les vibrations, les surfaces reprises et les outils qui perdent leur agressivité trop tôt. Le disque diamant brasé s’est imposé comme une réponse robuste à ces pertes invisibles, précisément parce qu’il combine tenue à l’usure, résistance aux chocs et stabilité structurelle — trois facteurs qui déterminent la régularité d’une ligne.

Chez Henan UHD Superhard Tools, l’approche est volontairement “industrielle” : une technologie brasée optimisée pour garder une coupe franche, un contrôle qualité traçable, et une capacité de personnalisation pour coller à votre matériau, votre machine et votre objectif de rendement.

Contrairement à certains outils où les grains sont majoritairement retenus par une matrice qui s’érode, le brasage crée une liaison métallurgique entre le diamant et le support. En pratique, cela signifie que les grains sont mieux ancrés et peuvent travailler plus longtemps à charge élevée sans “décrochage” prématuré.

Le brasage favorise une coupe plus “franche”. Sur des cycles longs, on observe souvent moins de dérive du comportement de coupe, donc moins de retouches et de réglages opérateur.

Selon conditions (matériau, refroidissement, vitesse), des utilisateurs rapportent une durée de vie 1,5 à 3× vs. des solutions standard, notamment sur matériaux abrasifs.

Les micro-impacts (variations de dureté, arêtes, inclusions) pénalisent les outils instables. Un disque brasé bien conçu limite les pertes de grains et garde la géométrie utile.

Sur ligne, la performance ne se résume pas à “ça coupe”. Les décideurs maintenance et production traquent trois signaux : vibrations, échauffement, variabilité pièce à pièce. Un disque brasé conçu pour la stabilité travaille plus “calme”, ce qui impacte directement l’état de surface et la répétabilité.

| Paramètre clé | Impact en production | Cible pratique |

|---|---|---|

| Équilibrage & faux-rond | Moins de vibrations, meilleure qualité de surface | Faux-rond contrôlé, montage propre, bride adaptée |

| Conception du segment | Évacuation copeaux/poussières, réduction échauffement | Géométrie ouverte si matériau encrassant |

| Granulométrie diamant | Compromis vitesse d’enlèvement / finition | Grossier pour dégrossir, fin pour finition |

| Gestion thermique | Moins de brûlure, moins de microfissures | Arrosage conseillé en charge élevée |

Dans les audits d’atelier, un indicateur revient souvent : le taux de reprise. En optimisant la stabilité (montage, géométrie, grain), il n’est pas rare de viser une réduction de 10–25% des reprises sur certaines séries, selon la criticité de la tolérance et la nature du matériau.

Les acheteurs industriels n’achètent pas un “bon outil” : ils achètent un niveau de performance stable sur plusieurs lots. UHD met en avant un système de contrôle structuré, soutenu par une démarche ISO, afin de réduire l’écart entre prototypes validés et production série.

« En B2B, la qualité perçue naît autant de la constance que de la performance. Un disque diamant brasé doit livrer le même comportement de coupe au lot suivant — sinon la standardisation en atelier s’effondre. »

La personnalisation n’est pas un luxe ; c’est une méthode pour aligner l’outil sur un matériau précis, une broche et un objectif (débit, finition, durée). Dans les projets UHD, la demande la plus fréquente concerne l’équilibre entre enlèvement rapide et stabilité sans brûlure.

Un sous-traitant travaillant des pièces en céramique technique rencontrait une baisse d’agressivité rapide et des micro-ébréchures en bord. La solution n’a pas été “plus de diamant”, mais une optimisation de paramètres :

Résultat typique constaté dans ce type de scénario : cycle plus régulier, moins d’aléas opérateur, et une durée de service améliorée (souvent +30% à +80% selon la série et la rugosité visée).

Un grain trop fin sur un dégrossissage augmente la chaleur et l’encrassement. Mieux vaut une approche en deux étapes : dégrossir (grain plus grossier), puis finir (grain plus fin).

Un montage sale, une bride inadaptée ou un serrage inégal créent des vibrations. Résultat : usure accélérée et surface instable, même avec un bon disque diamant brasé.

La chaleur dégrade la tenue et la qualité de surface. Si l’application est “sèche”, compenser par des passes contrôlées, une aspiration efficace et des temps de refroidissement.

C’est le premier filtre pour choisir la granulométrie et la géométrie des segments. Une céramique technique n’a pas les mêmes exigences qu’un carbure ou une pierre artificielle.

Le refroidissement conditionne la tenue et la stabilité. En charge élevée, un arrosage bien dirigé améliore souvent la régularité et la longévité.

Diamètre, alésage, épaisseur, vitesse max : ces données permettent d’optimiser la stabilité et de sécuriser l’utilisation en production.

Envoyez votre matériau, vos dimensions et votre objectif (débit/finition). UHD peut proposer une configuration optimisée (grain, segments, support, conseils de paramètres) pour stabiliser vos cycles et réduire les arrêts liés à l’usure.

Demander une solution de disque diamant brasé UHD (spécification & personnalisation)Question ouverte : quel est aujourd’hui votre indicateur le plus “coûteux” — l’usure, la vibration, la brûlure, ou la variabilité lot à lot ?