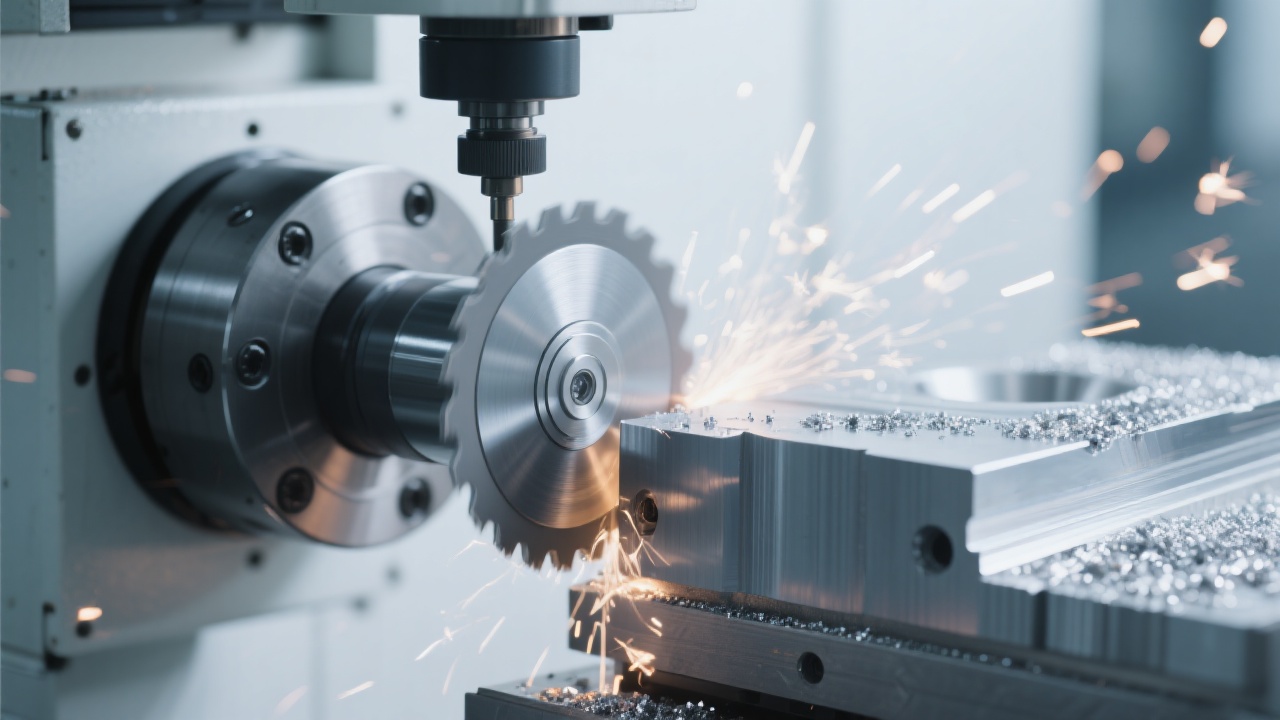

Ce que les industriels recherchent vraiment

Les acheteurs B2B (maintenance, production, process) évaluent une meule sur des critères concrets : taux d’enlèvement de matière, stabilité dimensionnelle, constance du tranchant et durée de vie utile. Dans les lignes à forte cadence, une amélioration même modérée de la tenue à l’usure peut se traduire par une baisse significative des changements d’outils et des rebuts.

Repère terrain (valeurs indicatives)

Sur des applications de rectification de matériaux durs, une meule diamant brasée optimisée peut viser +20% à +40% de maintien du taux d’enlèvement sur la durée et −15% à −30% d’arrêts liés au changement d’outil, selon la géométrie, la machine et le refroidissement.

1) Principe technique : pourquoi le brasage change la donne

Dans une meule diamant brasée, les grains sont fixés par un alliage de brasage sur un corps (souvent acier ou alliage) afin d’obtenir une liaison métallurgique robuste. Par rapport à d’autres modes de fixation, le brasage vise une tenue mécanique élevée des grains, ce qui retarde leur arrachement sous charge et permet de conserver plus longtemps la capacité de coupe.

Un design UHD met l’accent sur deux paramètres : (1) l’ancrage du diamant (réduction du risque d’arrachement) et (2) la gestion des chocs (micro-impacts, vibrations, variations d’avance). Concrètement, cela se joue dans le choix de l’alliage, la préparation de surface, la distribution granulométrique et la topographie finale de la couche abrasive.

Le rôle clé du ratio “exposition du grain / support”

L’efficacité de coupe dépend fortement de la part du grain effectivement exposée. Trop exposé, le grain devient fragile face aux impacts ; pas assez, il “frotte” davantage qu’il ne coupe, ce qui augmente la température et accélère la dégradation. Un réglage fin de l’exposition permet de viser un équilibre : attaque franche, échauffement limité et usure régulière.

2) Avantages de performance : anti-choc, stabilité, polyvalence matériaux

Dans les ateliers, “anti-choc” ne veut pas dire indestructible : cela signifie surtout prévisible. Une meule UHD bien conçue absorbe mieux les variations de charge (entrée/sortie de pièce, interruptions de coupe, micro-désalignements) et maintient une coupe stable.

Infographie — bénéfices attendus en conditions exigeantes

Résistance à l’usure

Tenue des grains et maintien du tranchant plus long, particulièrement en matériaux abrasifs.

Anti-choc & stabilité

Moins d’arrachements, moins de défaillances soudaines lors des pics d’effort.

Qualité de surface

Rugosité plus régulière grâce à une coupe plus constante et moins de vibration.

Moins d’arrêts

Moins de changements d’outil et moins de réglages correctifs en cours de lot.

Compatibilité avec les matériaux durs : une question de formulation

Les applications les plus courantes concernent les matériaux à haute dureté et/ou à forte abrasivité : carbures, céramiques techniques, composites chargés, pierre technique, certaines fontes et alliages. La clé n’est pas “le diamant” au sens générique, mais la granulométrie, la densité de grains et la géométrie (profil, largeur de bande abrasive, canaux d’évacuation), adaptés à l’objectif : ébauche rapide ou finition contrôlée.

Retour d’atelier (extrait)

« Après optimisation du grain et du profil, la coupe est restée stable sur toute la série, avec moins de reprises et une finition plus constante. Les opérateurs ont surtout noté la baisse des vibrations. »

3) Assurance qualité : ISO, contrôles et traçabilité au service de la confiance

Sur un marché B2B, la performance doit être reproductible. Un cadre ISO (par exemple ISO 9001) structure la gestion documentaire, la traçabilité et la maîtrise des non-conformités. Pour une meule diamant brasée UHD, l’assurance qualité se matérialise par des contrôles qui sécurisent la constance d’un lot à l’autre : géométrie, équilibre, tenue de la couche brasée, et cohérence de la distribution de grains.

Schéma — flux de contrôle qualité (exemple opérationnel)

4) Personnalisation : transformer un besoin process en paramètres de meule

La personnalisation n’est pas un “plus marketing” : c’est souvent le moyen le plus direct d’obtenir une coupe stable sur un matériau et une machine donnés. Les projets les plus efficaces démarrent par des informations simples mais déterminantes : matière, dureté, objectif (ébauche/finition), arrosage, vitesse périphérique, puissance broche, contraintes de vibration, et tolérances.

Un cas fréquent en production : une pièce génère des micro-chocs (interruption, perçages, arêtes), et une meule standard perd des grains prématurément. L’optimisation peut alors passer par une distribution de grains plus robuste, une densité ajustée, et une géométrie favorisant l’évacuation des débris afin d’éviter l’échauffement et le glaçage.

Encadré technique — check-list de brief (à envoyer au fournisseur)

- Matériau, dureté et état de surface initial

- Opération : rectification plane/cylindrique/profil, enlèvement visé (mm³/s)

- Machine : puissance, vitesse max, rigidité, type de broche

- Arrosage : type, débit, zone d’impact, filtration

- Contraintes : vibrations, chocs, interruptions de coupe, objectifs de rugosité

5) Aide au choix & bonnes pratiques : tirer le maximum d’une meule UHD

Pour sécuriser la performance, les équipes méthodes privilégient généralement une approche progressive : validation sur un lot pilote, ajustement des paramètres (avance, pression, arrosage), puis standardisation. En pratique, la durée de vie utile dépend autant du choix de la meule que des conditions : un arrosage insuffisant ou une filtration dégradée peut faire chuter l’efficacité bien plus vite que prévu.

Conseils d’exploitation (orientés atelier)

- Stabiliser l’arrosage : viser un jet cohérent, bien positionné, avec filtration adaptée.

- Limiter les surcharges instantanées : entrée en matière progressive, réglages anti-vibration si disponibles.

- Surveiller les signes d’échauffement : coloration, odeur, dégradation accélérée de la surface.

- Documenter les paramètres gagnants : vitesse périphérique, avance, temps de cycle, résultats.

CTA — Passer d’une hypothèse à une meule réellement optimisée

Pour une recommandation rapide et exploitable (grain, densité, profil, paramètres de process), l’équipe technique peut analyser votre application et proposer une solution UHD orientée précision, efficacité et longévité.

Demander une meule diamant brasée UHD adaptée à votre matériau et à votre machineRéponse généralement sous 24–48 h avec une proposition technique et les informations nécessaires pour un essai pilote.